フルデジタルワークフローでの部分床義歯製作

最近、ずっとデジタルデンチャーの論文を読んでいますが、全部全部床義歯の論文でした。レジン床義歯の全部床義歯はデジタルで製作することがそれほど難しくないですが、メタル、義歯床、人工歯が絡み合う部分床義歯は全部床義歯よりも遙かにフルデジタルで製作することが難しいと考えられます。今回はフルデジタルでの製作法を開発したというパブリッシュされたばかりの東京医科歯科大学の論文を読みたいと思います。JPRでJ-stageなのでダウンロードフリーです。

Fabrication of milled removable partial dentures using a custom plate with prefabricated artificial teeth

Yo Akiyama, Manabu Kanazawa , Maiko Iwaki, Tamaki Hada, Yumika Soeda, Ryosuke Otake, Kenta Kashiwazaki, Yuriko Komagamine, Natsuko Murakami, Atsushi Takaichi, Noriyuki Wakabayashi, Shunsuke Minakuchi

J Prosthodont Res. 2023 Feb 2. doi: 10.2186/jpr.JPR_D_22_00100. Online ahead of print.

PMID: 36725080

https://pubmed.ncbi.nlm.nih.gov/36725080/

Abstract

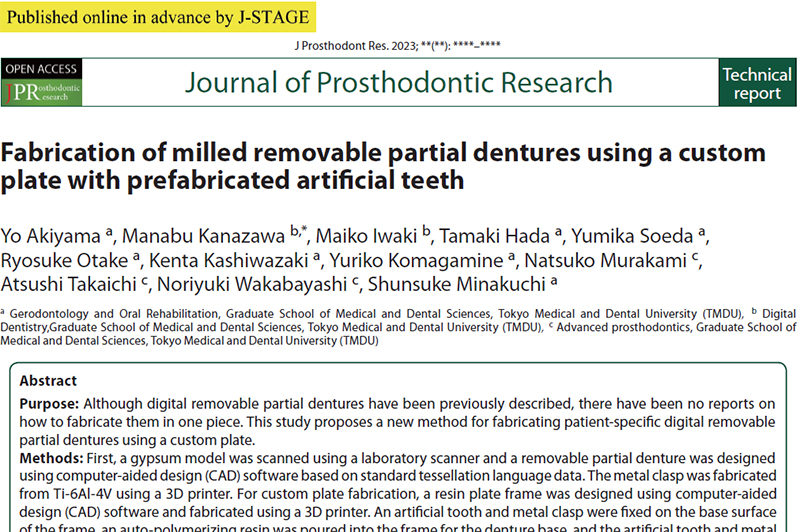

Purpose: Although digital removable partial dentures have been previously described, there have been no reports on how to fabricate them in one piece. This study proposes a new method for fabricating patient-specific digital removable partial dentures using a custom plate.

Methods: First, a gypsum model was scanned using a laboratory scanner and a removable partial denture was designed using computer-aided design (CAD) software based on standard tessellation language data. The metal clasp was fabricated from Ti-6Al-4V using a 3D printer. For custom plate fabrication, a resin plate frame was designed using computer-aided design (CAD) software and fabricated using a 3D printer. An artificial tooth and metal clasp were fixed on the base surface of the frame, an auto-polymerizing resin was poured into the frame for the denture base, and the artificial tooth and metal clasp were packed to form a custom plate. The plate was cut using a milling machine. Subsequently, the support attached to the denture was removed and polished for complete fabrication of the denture.

Conclusions: Our novel removable partial denture fabrication method is more efficient than the conventional method. The obtained removable partial dentures demonstrated satisfactory accuracy.

目的:デジタルパーシャルデンチャーは以前にも記述がありますが、ワンピースで製作する方法については報告がありません。本研究は、カスタムプレートを使用した新しい方法を提案します。

実験方法:まず、石膏模型を技工用のスキャナーでスキャン後にSTLデータをベースとしてCADソフトで設計を行いました。金属部分はTi-6Al-4Vを3Dプリントし製作しました。カスタムプレート製作のために、レジンプレートのフレームをCADで設計し、3Dプリントしました。人工歯と金属部分をフレームの基底面に固定し、常温重合レジンをフレームに注入しました。人工歯と金属部分はカスタムプレート内にパッキングされます。ミリングマシーンでプレートをカットします。次に、義歯についているサポートを除去し研磨すると完成です。

結論:今回紹介した方法は従来法と比較して効率的です。今回製作した部分床義歯は満足いく精度でした。

ここからはいつもの通り本文を適当に抽出して意訳要約します。誤訳もあり得ますので、気になったら実際の本文をご確認ください。

緒言

CAD/CAM技術の応用は全部床義歯製作で拡大しています。デジタルでの全部床義歯は、ミリングマシーンまたは3Dプリンターを用いて製作されます。ミリングデンチャーは、理想的な環境で重合されたディスクを使用するため、機械的物性に優れています。さらに、重合収縮の影響を受けないので、従来型の義歯よりも適合が優れています。3Dプリント義歯は、一度に複数の義歯を製作可能であり、ミリングデンチャーよりも安価です。

しかし、全部床義歯と比較してデジタル部分床義歯の研究は非常に少ない状況で、臨床応用は進んでいません。おそらく、部分床義歯は様々な欠損への対応が必要で、金属やレジンの形態が多岐に亘る事が原因と考えられます。レーザー熔解積層造形(SLM)を用いてフレームワークを3Dプリンターで製作することはできますが、その後の人工歯排列や重合などの製作過程は、従来型の部分床義歯製作過程に従っています。全ての過程がデジタル化されていないのが現状です。加えて、過去の研究では、PEEKまたはジルコニアをカットして製作したクラスプ、フレームワークと、3Dプリントした義歯床と接着することにより金属を使用しない方法を報告しています(文献11)。しかし、接着強さや審美性といった面、長期使用によるクラスプの調整の困難さ、などといった問題があります。

そのため、私達は全部床義歯の製作のために開発されたカスタムディスク法を適用し、患者毎に排列された既製人工歯とSLMでプリントしたフレームワークを組み込んだデジタル部分床義歯のカスタムプレートを製作する方法を新たに開発しました。この方法は人工歯、フレームワーク、義歯床をワンピースでカットすることを容易にし、以前の研究での問題点を解決します。

実験方法

義歯のデザイン

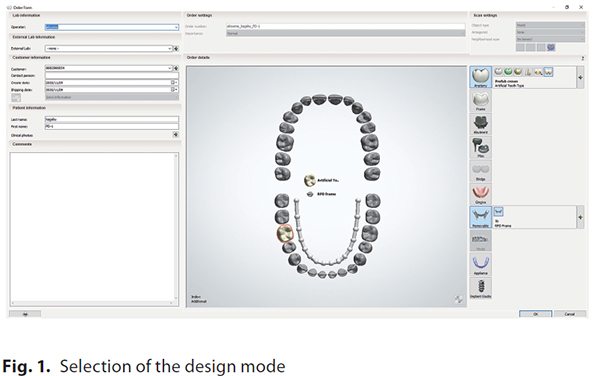

本研究では、実際の患者の1本中間欠損の治要のために部分床義歯を製作しました。まず、精密印象と顎間関係記録を準備しました。下顎右側第1大臼歯欠損の石膏模型を、技工用スキャナー(E-3 3Shape)でスキャンしました。金属のクラスプと人工歯排列をCADソフト(Dental System 3Shape)上で行いました(図1)。

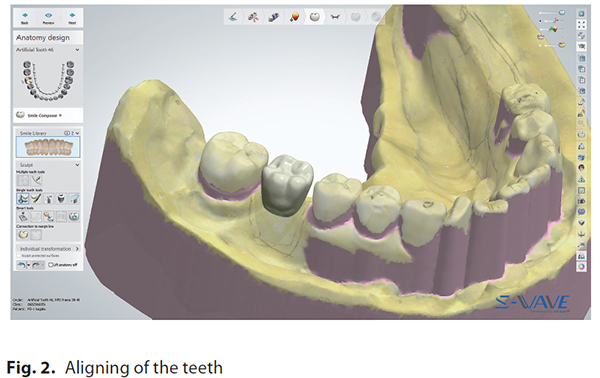

オーダーする際、まず人工歯とフレームワークを選択しました。人工歯に関しては、スマイルライブラリーに収蔵され、購入可能なベラシアSAを選択しました(図2)。

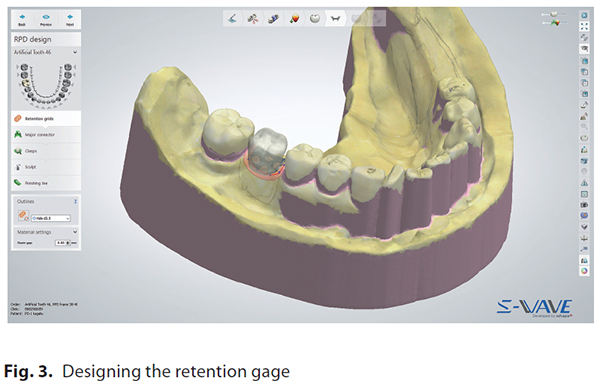

それから、フレームワークを設計しました。維持部は2.5mmの穴としました(図3)。

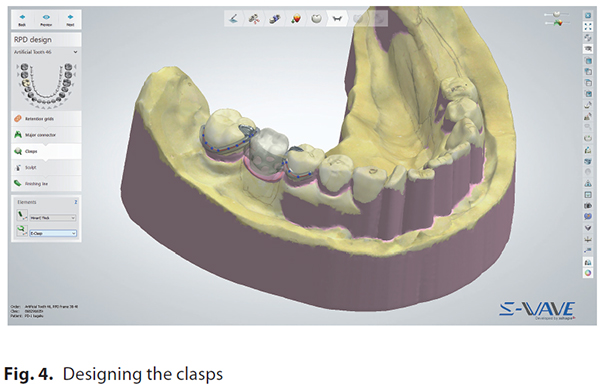

クラスプは一般的なエーカースクラスプとし、頬側アームを維持腕、舌側は把持腕としました。アンダーカット量は0.5mmとし、先端の厚みを1mm、肩部の厚みを2mmと規定しました(図4)。

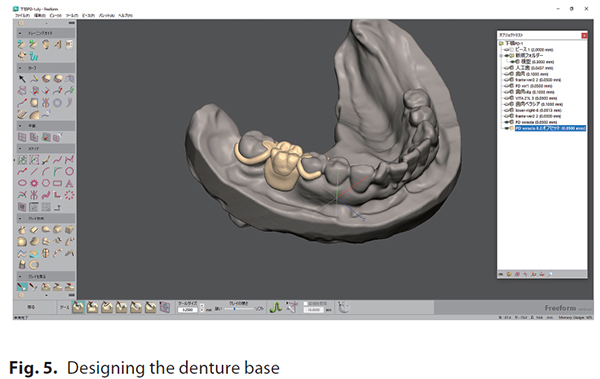

その後、フレームワークと人工歯のデータをSTLでCADソフトウェア(Geomagic Freeform 3D SYSTEMS)にインポートし、義歯床をデザインしました(図5)。

カスタムプレートデザイン

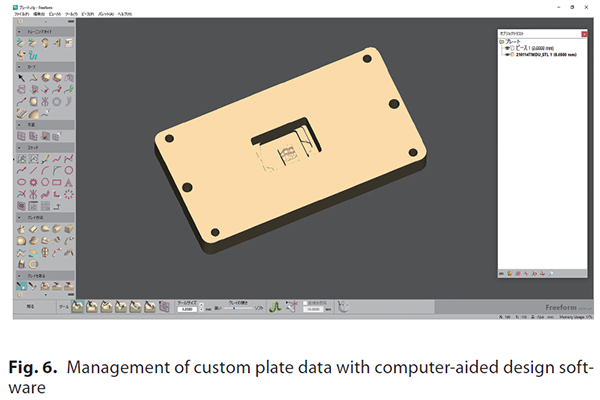

カスタムプレートのフレームデザインは、ミリングマシーン(MD-500 Canon)の固定部の形態を元にCADソフトウェア(One Space Designer PTC Japan)を用いて設計しました。プレートに6つのパイロットホールを設定しました。四隅にプレートをミリングマシーンに固定するためのホールを、残り2つはマシーンをポジショニングするためのガイドとして設定しました。プレート装着時にネジを挿入し、X軸とY軸を定義しました(図6)。

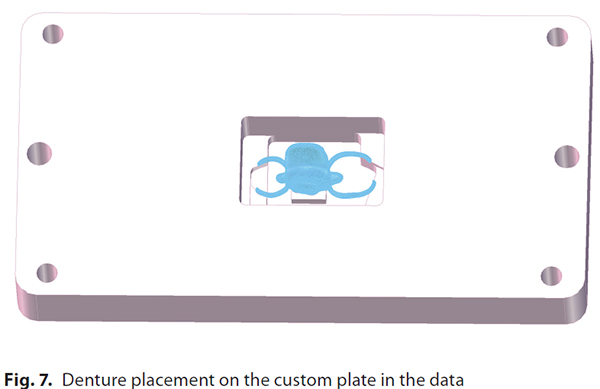

カスタムプレートと義歯のデータを調整します(図7)。

その後,カスタムプレート中央のくぼみに人工歯と金属クラスプを固定した際に生じる誤差を修正するため,義歯のデータをミリングデータからZ軸に対して咬合面側に0.2mm移動し,0.2mmオフセットしました。くぼみは、ブーリアン演算により、カスタムプレートから人工歯とフレームワークのデータを減算して算出しました。

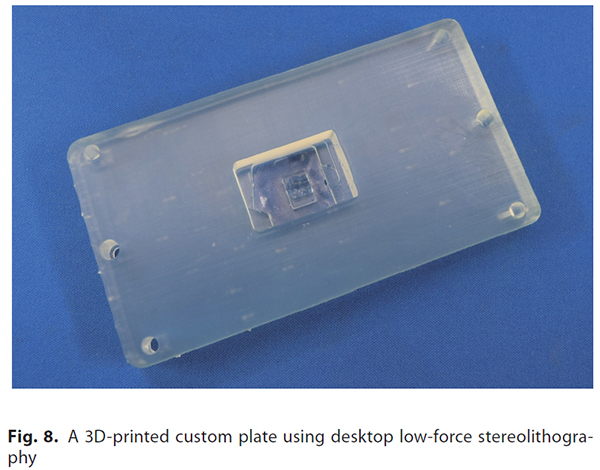

カスタムプレートのデータをSTLとし、光造形の3Dプリンター(Form3 Formlabs)で出力しました(図8)。

フレームワークの製作

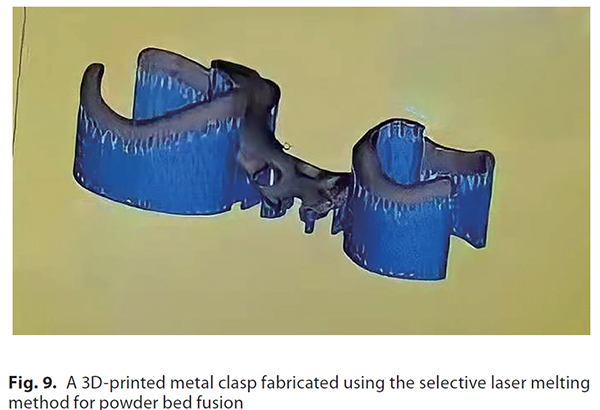

STLのクラスプデータは、CADソフトウェア上で0.2mmのオフセットを設定し、製作しました。チタン合金パウダー(Ti-6Al-4V)をSLMで3Dプリントしました(図9)。

サポートは粘膜面側に設定しました。サポートを除去し、酸化膜を30秒間の50μmアルミナサンドブラスト0.5MPaで除去しました(図10)。

カスタムプレートの製作

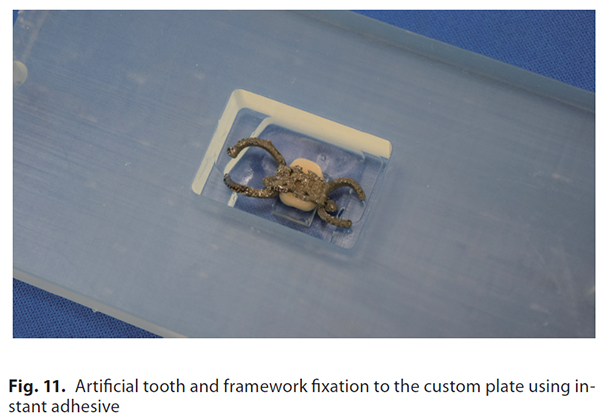

既製人工歯とフレームワークをプリントしたカスタムプレートのフレームに瞬間接着材を用いて固定しました(図11)。その後、人工歯とフレームワークに表面処理(Fit Resin Adhesive Shofu)を行いました。

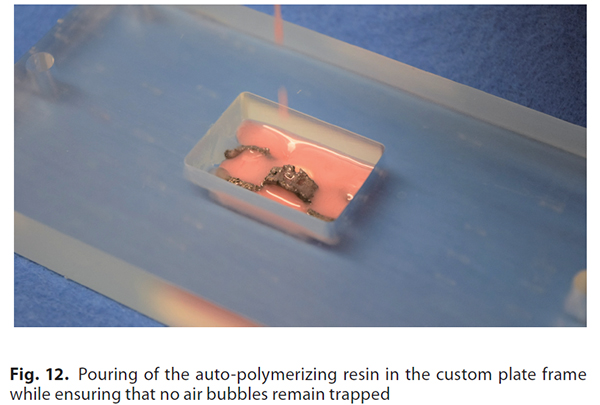

常温重合レジン(Fit Resin Shofu)をカスタムプレートのフレーム内に注入しました(図12)。

プレートを歯科用の重合装置(Fit Denture Multi-Cure Shofu)で重合しました。室温の水を50度まで加熱し20分間維持し、その後65度30分で重合しました。

ミリング

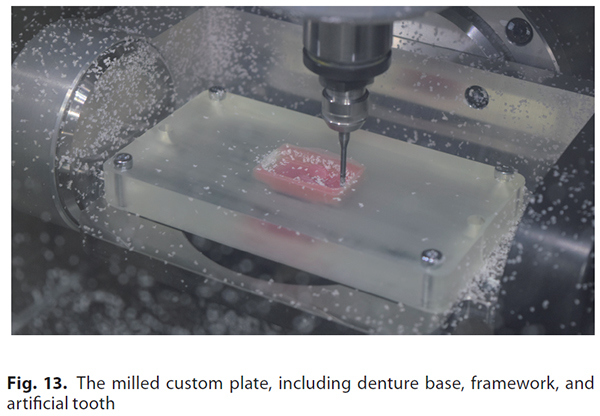

ネジを使用してミリングマシーンにカスタムプレートを設置しました(図13)。

義歯床とクラスプをCAMソフトウェア(Cimatoron 3D SYSTEMS)を使用してミリングしました。デザインされた義歯から得られた数値的なコントロールデータに従い、CAMソフトウェアを使用して義歯床とクラスプがミリングされました。

使用されたバーはOSG社製AE-LNBD-H R1×16×4 で、義歯床、クラスプ、人工歯は1種類のバーで一塊として加工されました。機械加工パラメーターはスピンドルスピードが10000rpm、フィードレイトが1000mm/min、部分床義歯は14ステップでカットされました。

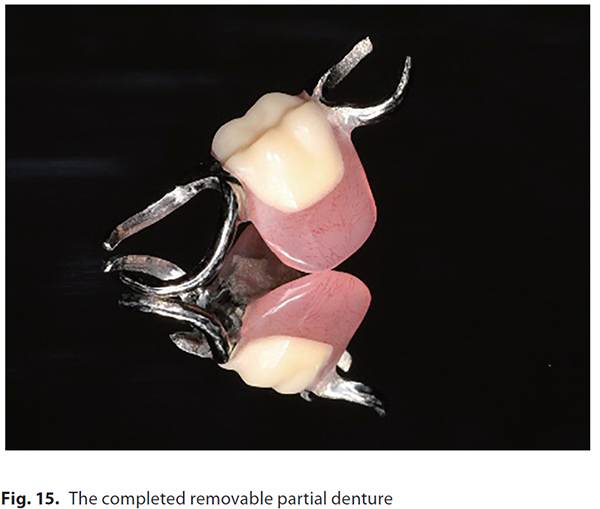

従来法と同じ様に形態修正、研磨を行いました(図15)。最後に人工歯とフレームワークの位置がずれていないかを確認し、模型に戻るかどうか確認しました。

従来法との違い

今回の方法は、従来法と比較して明らかな利点があります。フレームワークの鋳造は、形態の複雑さや金属の種類に依存しますが、鋳造欠陥のようなエラーが起こりやすいです。SLMは製作に時間と冷却が要求されますが、複雑な形態も製作可能ですし、処々の問題を克服できます。加えて、SLMは従来法でと比較してフレームワークの強度には差がなく(文献16)、十分応用可能であると考えられます。デジタルによる人工歯の位置精度も既に確認済みです。もし、粘膜面の適合が良好であれば、従来法と比較して咬合調整と治療にかかる時間が短縮されるでしょう。

製作コストに関しては、カスタムプレートは様々な形態にデザインすることができるので、義歯床用材料の使用量を最小限にすることができます。加えて、SLMの使用により、金属使用量も従来法と比較すると削減できる可能性があります。

効果

本製作法の最も重要な要素は、カスタムプレートの使用で、部分床義歯をデジタル技術を使用して一塊で製作できることです。デジタルでの部分床義歯の製作法についていくつかの報告がありましたが、全て人工歯、フレームワーク、義歯床を別々に製作して接着するシステムでした。機械的強度の低下、接着面が生じることによる審美性の低下、接着操作時の位置ずれによる精度の低下が起こります。本研究では、私達は、カスタムプレートを使用し部分床義歯を一塊で製作することにより、これらのリスクを避けました。

さらに、フレームワークをオフセットで製作し、また、深い位置でカットするようにミリングマシーンをセットすることで、カスタムプレートでの製作時の位置ずれを補償する事が容易になりました。

本方法にはLimitationがあります。フレームワークと義歯床を同時にカットするため、カスタムプレートに埋入する間に大きな位置ずれがあった場合、ミリングプロセスは期待通りにはいかないかもしれません。金属とレジンをミリング際のツールの挙動は、加工プログラムで厳密に制御されており、カスタムプレートに接着する際の位置ずれを防ぐために計測が必要です。加えて、ミリング時にはサポートが必要なため、メタル部分に付与されたサポートは、最終研磨時に手動で調整が必要です。そのため、将来的に、精度を保ちながらマニュアル操作を最小限にするために、サポートの位置、形態、量の検討が必要です。

結論

人工歯、フレームワーク、義歯床を一塊でカットする新しいフルデジタルでの部分床義歯の製作法を示しました。私達は従来法よりも効率的で精度的にも問題が無い部分床義歯の製作法を提案します。

まとめ

カスタムプレートへの人工歯とフレームワークの位置づけはアロンアルファでとめているので手動と考えられます。そのため完全にフルデジタルでオートメーションかと言われると違いますが、今までの方法と比較するとかなりデジタル要素がアップしています。なお、この位置合わせをどうやってるのかも文章からはよくわかりませんでした。

ただし、CADソフトウェアだけで3種類も使用しています。またCAMソフトウェアはクラスプ、レスト、義歯床を削るように設定する必要があり、かなり複雑な制御と考えられます。正直オフセットの設定などについては自分にはよくわかりませんでした。